De lay-out van uw fabriek is van cruciaal belang voor het een efficiënte en effectieve operatie van de fabriek. Bij de initiële bouw wordt doorgaans goed nagedacht over de inrichting, maar door de tijd heen leiden allerlei aanpassingen soms tot suboptimale situaties. De interne logistiek is minder handig, de routing van de producten minder overzichtelijk of logisch, met aanzienlijke tussenvoorraden en grote hoeveelheid onderhanden werk tot gevolg. Verder zijn productie omgevingen vaak nog functioneel ingericht, terwijl doorstroom steeds belangrijker is geworden. Uitbereidingen zijn gerealiseerd waar op dat moment min of meer toevallig ruimte is. Tijd dus voor de SLP-methode een gestructureerde aanpak, die vooral zijn vruchten afwerpt in de maakindustrie.

SLP, een beproefde methode

Om uw fabriekslay-out te optimaliseren, hanteert Berenschot de beproefde methode van Systematic Layout Planning[1] (SLP), een gestructureerde aanpak voor de inrichting van fabrieken. Doel is om de productiviteit, kwaliteit, leverbetrouwbaarheid en veiligheid te verbeteren door een goede inrichting van machines, werkstations, looppaden, opslag & intern transport en ondersteuning.

[1] Muther, Richard. Systematic Layout Planning (SLP) Manufacturing Plant Example.

Hoe gaan we te werk?

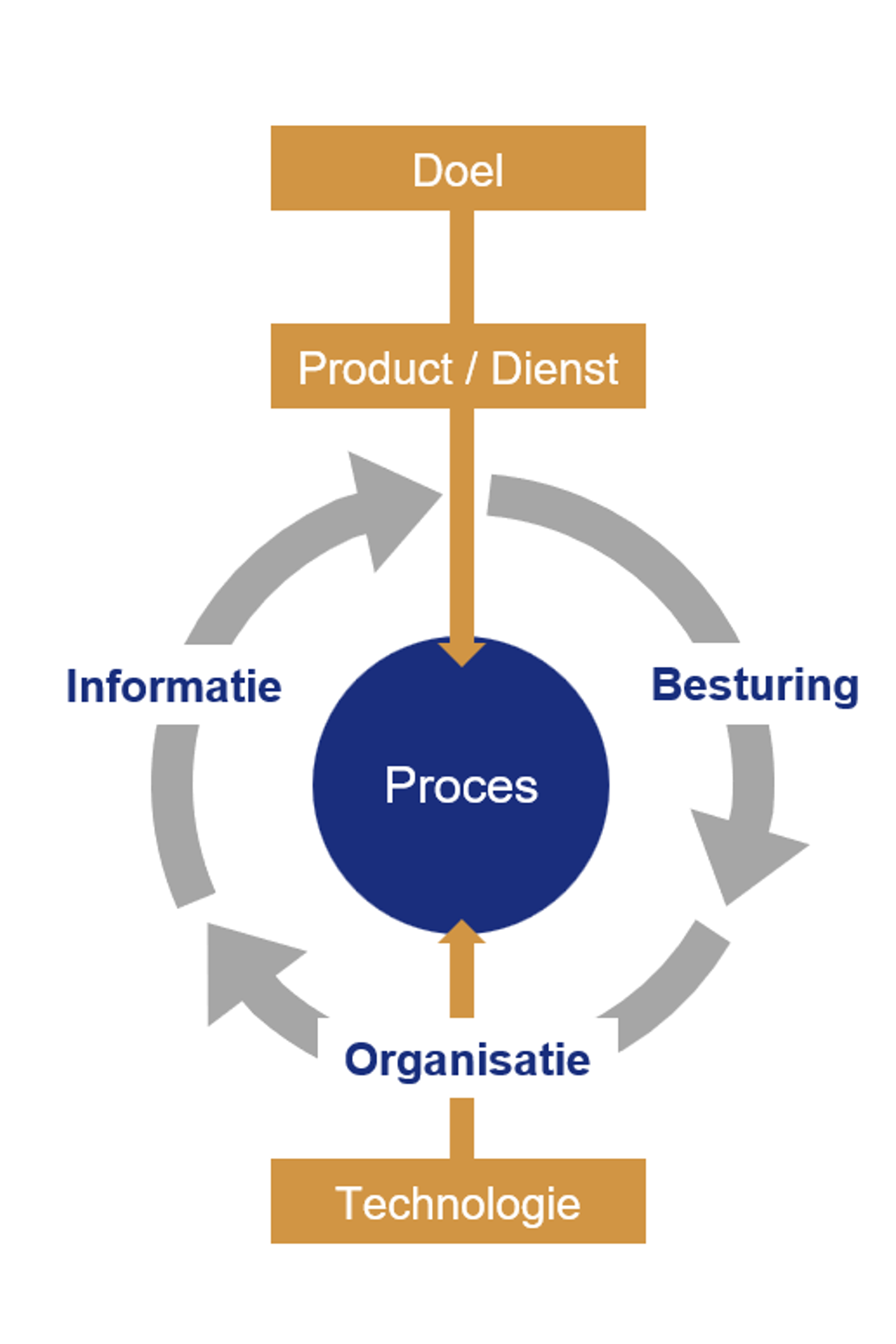

Aan de hand van het PBOI-model (zie figuur 1) analyseren wij de organisatie en bepalen we de essentie van het primaire proces of goederenstroom. Hierbij kijken we naar het doel van de organisatie (spelregels in de markt, vereiste performance voor markt/klant), en hoe de organisatie toegevoegde waarde levert. Welke producten worden geboden, met welke middelen verschaft de organisatie toegevoegde waarde? Ook onderzoeken we de onderscheidende technologieën in de fabriek, op basis van de strategische uitgangspunten in bijvoorbeeld make-buy.

Figuur 1: PBOI model

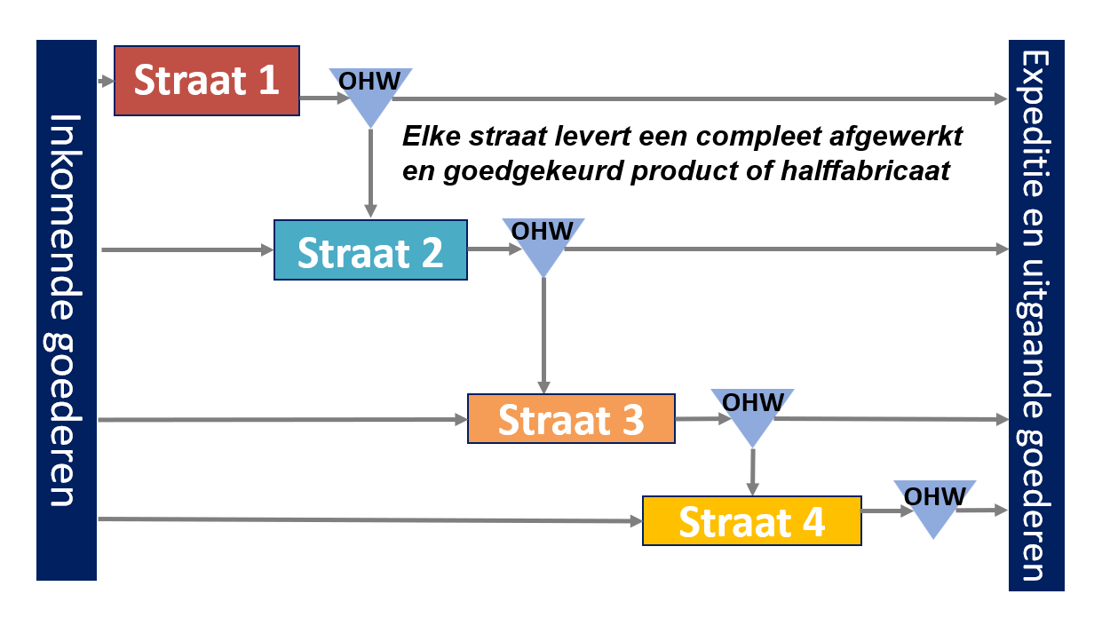

De belangrijkste technologieën clusteren we aan de hand van een data-analyse van de bewerkingsafloop. Door dit op een logische manier te doen, kan een ‘straatje’ gevormd worden waarin een product een vaste volgorde van machines of stations volgt.

Bepaalde stappen overslaan is geen probleem, een stap terug moeten voor een bewerking doorbreekt echter wel de logica van het straatje. De verschillende straatjes tezamen vormen op hun beurt weer een ‘hoofdstraat’ met dezelfde logica. Dit is de basis voor het logistieke hoofdconcept.

Figuur 2: Clusteringen van de bewerkingsafloop in 'straatjes'

Mifa Aluminium vroeg Berenschot hun huidige fabriekslay-out te analyseren om te komen tot een toekomstbestendige opzet en een meerjarig masterplan tot en met 2030. In intensieve werksessies met een kernteam van Mifa-specialisten en het gebruik van productinformatie, fabrieks- en verkoopdata (ERP), is een capaciteitsmodel ontwikkeld. Dit datamodel schat het benodigde aantal machines en personeel in voor toekomstige productievolumes. Op basis van dit model is een geüpdatete lay-out met verbeterd logistiek concept en besturingsmechanismen gecreëerd. Het capaciteitsmodel, masterplan en gefaseerde investeringen bieden Mifa een datagestuurde benadering met duidelijke mijlpalen voor besluitvorming, waardoor het bedrijf klaar is voor de toekomst.

Meer informatie? Lees hier de volledige klantcase.

Vlekkenplan op basis van de straten

Een volgende stap is het vlekkenplan, waarbij elk straatje een ‘vlek’ vormt in de lay-out. De omvang van de vlek is afhankelijk van de bewerkingsstappen, (tussen)voorraden, de logistiek en de looppaden. De ‘hoofdstraat’ bepaalt de positie van de vlekken in de lay-out. Zo volgen producten een logische volgorde door de fabriek en kunnen vlekken in z’n geheel worden overgeslagen als deze niet van toepassing zijn.

Overzichtelijke besturing als gevolg

Tussenvoorraden (opslag) zijn bij voorkeur gepositioneerd aan het begin van een straatje. Wanneer er capaciteit is in het straatje kan het werk worden opgepakt en bewerkt. Wanneer de tussenvoorraad van het eerstvolgende straatje vol ligt kan er worden gekozen om te wachten met produceren. Zo worden grote tussenvoorraden voorkomen. Ook versimpelt dit de besturing van het proces, er wordt niet gekeken naar de individuele bewerkingen, maar er kan worden gestuurd op de tussenvoorraden. Dit zal lijden tot een verlaging van de aanwezige (tussen)voorraden en een soepele en snellere doorloop van de producten door de bewerkingen. Er zijn altijd vanzelfsprekend altijd uitzonderingen in deze werkwijze, laat die niet maatgevend zijn.

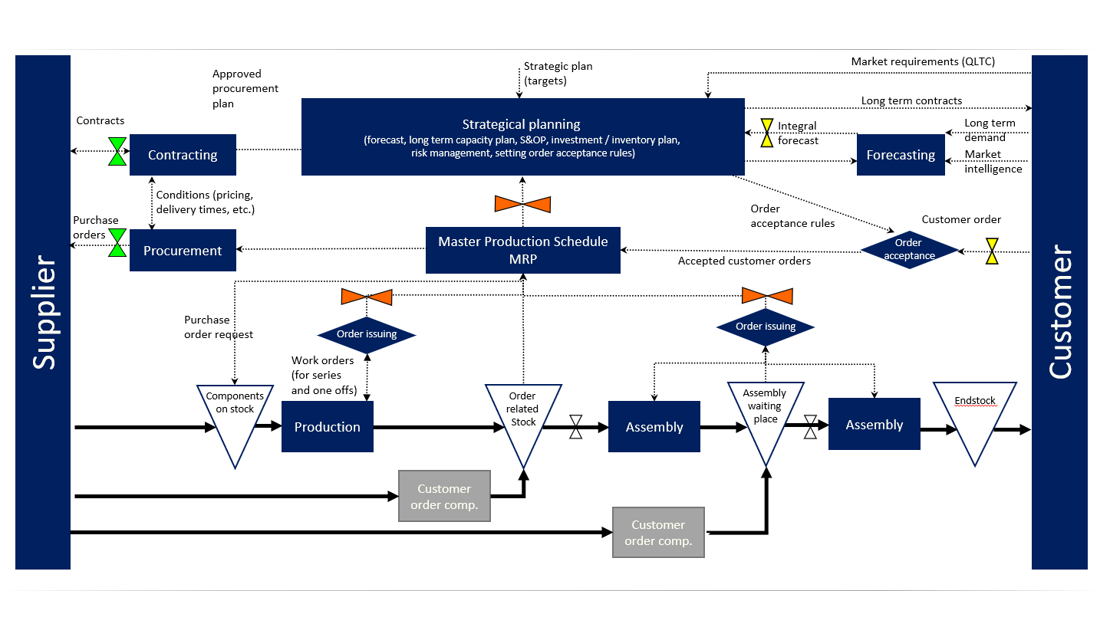

Berenschot past al lang de SLP methodiek toe in de industrie. In een ander voorbeeld waar Berenschot is ingeschakeld is eerst het ‘logistieke concept’ bepaald en weergegeven in een zogenaamd Kranenmodel. Vervolgens is op basis van de Bill of Material uit ERP de bewerkingsafloop en bijbehorende orderplanning door de fabriek bepaald in een projectplanningspakket. Daarmee is een lange termijn capaciteitsplanning (benodigde machine capaciteit) gemaakt en ook investeringen in de tijd berekend. Uiteindelijk hebben wij samen met deskundigen van de klant een vlekkenplan vastgesteld die rekening houdt met bestaande situatie met bottlenecks in de omgevingsruimte van de fabriek en de noodzakelijke aanleg van extra cleanrooms capaciteit.

Figuur 3: Logistiek concept via het kranenmodel

Ook optimaliseren?

Benieuwd naar de mogelijkheden voor het optimaliseren van de lay-out van uw fabriek of magazijn? Neem dan vrijblijvend contact met ons op. Wij helpen u graag.